Nachhaltige intelligente Fabrik

Weltweit höchste Standards, Schaffung einer grünen Lieferkette

S5-Fabrik für funktionale Getränke in Taiwan

Unsere erste große Fabrik war im Jahr 2011 fertiggestellt, die wir in unserem Bau gebaut haben. Eine kontinuierliche und ununterbrochene automatische Produktionslinie von Bereitstellen → Einfüllen → Etikettieren → Verschachteln → Verpacken.

Totale Automatisierung sorgt für eine Lieferung der Lichtgeschwindigkeit

Produzierte Darreichungsformen

- Funktionelles Getränk

- Flüssigkeitsbeutel

- Gelee

Monatliche Produktionskapazität

- Funktionelles Getränk- 24 Millionen Flaschen

- Double Nutri Flüssigkeitsbeutel TDN - 20 Millionen Beutel

Besondere Zertifizierungen

- BRC British Retail Consortium

- HALAL-Zertifizierung

Leichte tragbare Flüssigbeutel kleiner Kapazität sind sehr begrüßt

Die neue Produktionslinie für DuoNutri-Flüssigkeitsbeutel hat eine Produktionsgeschwindigkeit 50-fach schneller als die Herkömmliche und produziert 5 ml ~ 25 ml Produkte , und damit kann mit flüssigen und körnigen Materialien gefüllt werden und gleichzeitig öllösliche, wasserlösliche, wasserunlösliche und andere Nährstoffe zu umhüllen, um die höchste Bioverfügbarkeit zu erreichen.

Die Füllmaschine für 6 Sorten wird zum Schneiden, Beuteln, Füllen, Versiegeln und Schneiden von Aluminiumspulen für die Abfüllung und Produktion verwendet.

SQF-QS ist eine Brücke, womit man Produkte international exportiert

SQF (Safe Quality Food) wird von der Welt anerkannt. Alle in der S5-Fabrik produzierten Lebensmittel können mit der SQF -Zertifizierung auf der Verpackung bezeichnet werden. Nur der höchste Standard bzw. SQF -Stufe 3 gilt für das Etikett zur Werbung oder Produktverpackung. Der Umfang der SQF -Zertifizierung von dem Bauernhof bis zum Esstisch, einschließlich „Herkunftsmanagement, Produktion, Verarbeitung, Vorbereitung, Bearbeitung, Fertigung“. Zusätzlich zur Beachtung der „Lebensmittelsicherheit“ ist auch die „Qualitätszertifizierung“ des Produkts anders als die Vergangenheit.

TCI-Produktion, der Absatzmarkt überall

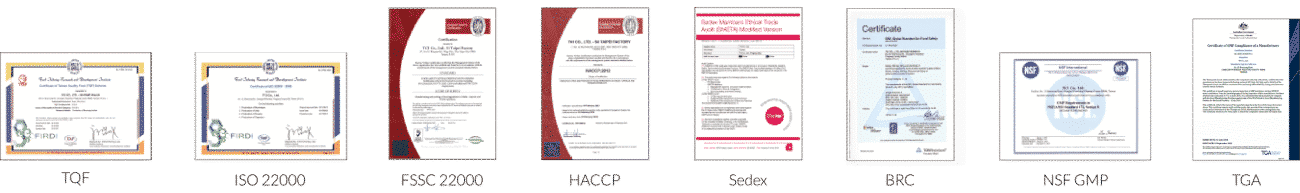

Die Fabrik passt an Taiwans GMP, ISO22000, EU FSSC22000, HACCP, ISO50001 (Energiekontrollmanagement), Britische Sedex-Ethikzertifizierung, BRC Einzelhandelsverband und das seltene amerikanische NSF GMP.

Sie kann Kunden auch bei der FDA -Registrierung, der chinesischen Marktzugangslizenz, der indonesischen BPOM -Anmeldungsregistrierung, der HALAL-Zertifizierungsanwendung, einschließlich MUI, Jakim, Thida usw., unterstützen. Sie lässt sich die Kunden mehr auf das Marketing konzentrieren, ohne sich um die rasche Erweiterung des Marktes und den Umsatz neuer Bereiche zu kümmern.

Die Füllmaschine für 6 Sorten wird zum Schneiden, Beuteln, Füllen, Versiegeln und Schneiden von Aluminiumspulen für die Abfüllung und Produktion verwendet.

Eine Produktionslinie für 50 ml funktionale Getränke, wo die Flasche automatisch beladen und entladen wird, um die Berührung des Personals zu verringern. Der Kontrollbereich ist eine Reinigungswerkstatt von 100.000 Reinheitsstufen. In der Füllmaschine wird sie auf Reinheitsstufe 100 effizienter gereinigt. Nach dem Betreten der Flasche wird diese kopfüber mit Hochdruckreinwasser gespült und der Inhalt wird nach dem Entleeren des Flaschenwaschwassers eingefüllt. Die automatische Kappenzuführmaschine richtet die Flaschenkappe aus, schickt sie zur Kappenzuführbahn und verriegelt die Kappe sofort.

KI-Screening lässt keinen einzigen Fehler in zehn Millionen entgehen

Mit automatisierten Produktionsanlagen hoher Geschwindigkeit hat TCI Hunderte von Millionen Taiwan-Dollar in die Entwicklung des Falkenaugesystems investiert, und die Einführung von CCD hoher Geschwindigkeit (Charge-Coupled Device) kann Produktsicherheitsinspektionen durchführen, die mit bloßem Auge gar nicht identifiziert werden können, wie z.B.: anormale Flaschenverschlüsse, Gewindeverformung, Abplatzer, Ultraschall-Flüssigkeitsstandsprüfung, Inhaltsverunreinigungen, Glasscherben... usw. Unqualifizierte Produkte automatisch eliminiert, 16,7 Flaschen können pro Sekunde erkannt werden, 24 Stunden ununterbrochen und die Erkennungsrate beträgt 99,9%.

Qualifizierungen

S11 Öko-Gesichtsmaskenfabrik (Taiwan)

Die 2017 gegründete S11 Eco-Gesichtsmaskenfabrik ist nicht nur eine S-Fabrik, sondern auch die weltweit erste umweltfreundliche Gesichtsmaskenfabrik. Mit Solarenergie betrieben, ohne CO2-Fußabdruck, hat die Fabrik die Grünbauten-Zertifizierung und die US-LEED-Zertifizierung erhalten. TCI ist das einzige Unternehmen in Asien, das die ECOCERT COSMOS-Zertifizierung für Biokosmetik erhalten hat. Sie ist ECOCERT akkreditiert und in Europa verifizierbar.

QUALITY IS OUR LEGACY

Produzierte Darreichungsformen

- Maske

- Hautpflege in Flaschen

- Hautpflege in Tuben

Monatliche Produktionskapazität

- Gesichts-/Augenmaske – 20 Millionen Stk.

- Hautpflege in Flaschen – 250.000 Flaschen

- Hautpflege in Tuben - 550.000 Tuben

Besondere Zertifizierungen

- US-amerikanische LEED-Zertifizierung

- US-amerikanische GMPC-Zertifizierung

- ISO22716 der EU

- Dreimalige ISO-Zertifizierungen

Automatische Produktionslinie für Gesichtsmasken erlaubt, 90 Masken pro Minute zu erfüllen.

Vom Stapeln bis zum Bedrucken arbeitet die Produktionslinie für Gesichtsmasken mit automatischem Maschinenbetrieb: Der Zustand der Stoffrolle wird automatisch überprüft, das Siebsystem stellt sicher, dass jede Gesichtsmaske das vorgegebene Gewicht erreicht hat.

Reinstwasser medizinischer Qualität

Das Reinstwasser, das mehrere Prozesse durchlaufen hat, ist das Hauptmaterial für unsere Herstellung von Gesichtsmasken.

- Weichwasseranlage -

- Weichwassersystem - Aktivkohlefiltration - zwei RO-Umkehrosmose

- Elektrolytvollentsalzungsanlage (EDI) - UV-Lichtsterilisator (UV)

*Wasserstandard für die Hämodialyse

Qualifizierungen

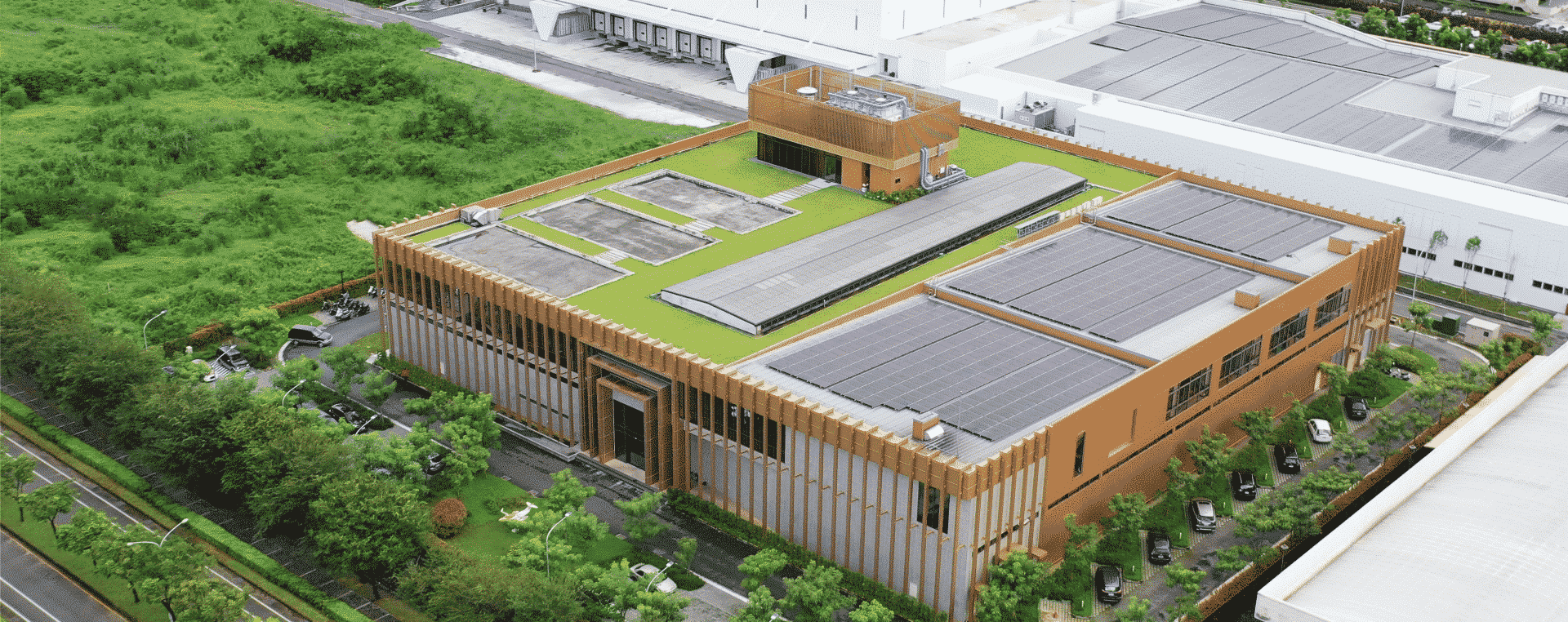

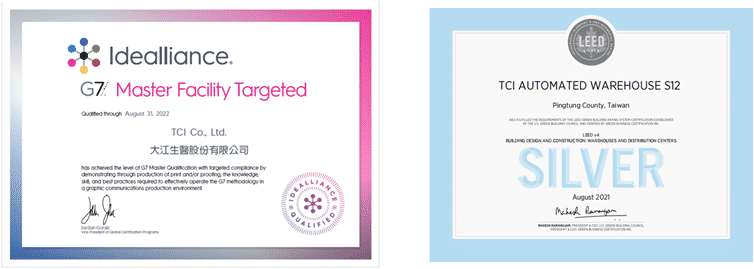

S12 Automatisierte Lagerfabrik & Digitaldruck

Die 2019 gegründete automatisierte S12-Fabrik hat die energiesparenden Methoden von LEED, der Zertifizierung des US-amerikanischen Grünbautenausschusses, implementiert, um das gesamte Gebäude, die Energiebewertung und den Bau umwelt- und ökofreundlicher zu gestalten. Die S12-Fabrik montiert Hochgeschwindigkeitsautomatisierungsanlagen, intelligentes Lager, Verpackungsautomat der Fa. Schubert und die Digitaldruckfabrik.

Verpackungsautomat der Fa. Schubert

Unter der Verwendung des weltbekannten Verpackungsmaschinenherstellers Schubert kann der Verpackungsautomat auf verschiedene Verpackungsmethoden verpacken. Der Verpackungsautomat wird an die Getränkelinie angeschlossen und übernimmt das Verpacken von 750ml- und 50ml-Flaschen. Für den 750ml-Großflaschentyp kann die Maschine 100 Flaschen pro Minute verpacken. Für den 50-ml-Flaschentyp kann die Maschine 400 Flaschen pro Minute bzw. für 8/10/12 Flaschen pro Packung verpacken. Die gesamte Maschine ist ein intelligentes modulares Design, das ein schnelles Wechseln der Formen für verschiedene Arten von Verpackungsboxen ermöglicht.

STV auto. Sortierwagen auf Schienen

Die Höchstgeschwindigkeit des Sortierwagens kann bis zu 160 Meter pro Minute erreichen, was den Transport von Rohstoffen zwischen Werkstatten beschleunigt.

AGV auto. Sortierwagen ohne Schiene

Nachdem das MES-Produktionsmanagementsystem den Auftrag erteilt hat, werden Materialien aus dem automatischen Lager entnommen und dann automatisch mit dem AGV zu bestimmten Bereichen transportiert. Mit dem AGV erfolgt der Transport im Lager automatisch, wodurch eine saubere und menschenfreie Fabrikumgebung aufrechterhalten wird.

Digitales Drucken

Verpackungsmaterialien für Getränke, Pulverbeutel, Flüssigkeitsbeutel, Gesichtsmasken usw., die von TCI hergestellt werden, können über die integrierte IOP-Lösung bedruckt werden. Die integrierte IOP-Lösung verbindet Verpackungen mit dem Internet und nutzt „änderbares Verpackungsdesign“, um die Wettbewerbsfähigkeit der Produkte zu steigern und kombiniert „ein Produkt, ein QR-Code“, um das Produkt zu verfolgen.

Qualifizierungen

S9-Fabrik für funktionelles Lebensmittel in Taiwan

Die 2015 gegründete Fabrik für funktionelle Lebensmittel S9 Panshi produziert hauptsächlich Nahrungsergänzungsmittel in fester Form, darunter Beutel, Kapseln, Tabletten usw. In Kombination mit automatischen Verpackungsanlagen und einem automatischen Transportsystem verkürzt der Prozess die Lieferzeit erheblich.

QUALITY IS OUR LEGACY

Produzierte Darreichungsformen

- Kapsel

- Tablette

- Pulverbeutel

Monatliche Produktionskapazität

- Funktionspulverbeutel - 47 Millionen Beutel

- Beutel mit 3-seitiger Versiegelung - 11,6 Millionen Beutel

- Tablette - 88 Millionen Stücke

Besondere Zertifizierungen

- BRC British Retail Consortium

- HALAL-Zertifizierung

Roboterarm für automatische Verpackung

Der fortschrittliche Spinnenroboterarm kombiniert mit visueller Erkennung, die Maschine kann eingehende Materialien ausrichten und greifen und sie automatisch auf das Förderband legen. Das System berechnet automatisch die Menge, was die Genauigkeit erheblich verbessert, sodass die Produktionslinie 200 Produkte pro Minute greifen und 40 Kartons pro Minute verpacken kann.

Roboterarm für automatische Stapelung

Unter der Verwendung des Roboterarms der international bekannten Marke ABB und in Kombination mit dem Verpackungs- und Stapelsystem kann die Maschine 13 verschiedene Arten von Kartons verpacken und stapeln. Zusammen mit dem visuellen Erkennungssystem hat die Produktionslinie den Verpackungsprozess automatisiert, um Einsparungen der Arbeitskräfte zu erzielen.

Qualifizierungen

S8 Shanghai Nahrungsergänzungsmittel-Fabrik

Die S8 Shanghai Nahrungsergänzungsmittel-Fabrik verfügt über eine Hochgeschwindigkeitsproduktion und fortschrittliche Automatisierung, wodurch jede Produktionslinie effizient mit nur 8 Mitarbeitern betrieben werden kann. Zudem bietet die Anlage eine Hochgeschwindigkeits-Produktionslinie für feste Nahrungsergänzungsmittel, was sie zu einer wichtigen Basis für TCIs Produktion von funktionalen Getränken und Nahrungsergänzungsmitteln in China macht.

QUALITY IS OUR LEGACY

Produzierte Darreichungsformen

- Funktionelles Getränk

- Funktionspulverbeutel

- Tablette

Monatliche Produktionskapazität

- Funktionelles Getränk - 30 Millionen Flaschen (mit Double Nutri Technologie möglich)

- Funktionspulverbeutel - 12 Millionen Beutel

- Tablette - 110 Millionen Tabletten/ SDN Flüssigkeitsbeutel & Gelee - 8 Millionen Beutel

Besondere Zertifizierungen

- MUI-Zertifizierung

KI-Qualitätskontrolle

Im Einklang mit unseren hochmodernen automatisierten Produktionsprozessen hat TCI erheblich in die Entwicklung des fortschrittlichen Eagle Eye-Überwachungssystems investiert. Diese Spitzentechnologie, ausgestattet mit hochgeschwindigkeitsfähigen CCD-Sensoren (Charge-Coupled Device), ermöglicht in Echtzeit Sicherheitsinspektionen in der Produktion, die die menschlichen visuellen Fähigkeiten übertreffen. Sie erkennt Fehler wie abnormale oder verformte Flaschenverschlüsse, Gewindeverzerrungen, Risse, Verunreinigungen, Glasfragmente und führt Ultraschallmessungen des Flüssigkeitsstands durch. Das System weist nicht-konforme Produkte automatisch zurück und arbeitet kontinuierlich, indem es 16,7 Flaschen pro Sekunde mit einer außergewöhnlichen Erkennungsgenauigkeit von 99,9 % inspiziert, um eine zuverlässige, durchgehende Qualitätskontrolle zu gewährleisten.

Qualifizierungen

S16 Beehive USA Fabrik für funktionelle Getränke

Mit einer Fläche von 50.000 Quadratmetern ist die S16-Anlage mit modernsten Hochgeschwindigkeits-Produktionslinien ausgestattet, die eine effiziente Lieferung eines breiten Produktspektrums auf den US-Markt ermöglichen. Das Werk S16 dient als Knotenpunkt und integriert die Forschungs- und Entwicklungsfähigkeiten von TCI aus China, Taiwan und den Vereinigten Staaten. Diese globale Zusammenarbeit ermöglicht es uns, unseren Kunden weltweit einen 24/7-Service anzubieten und sie dabei zu unterstützen, ihre internationale Präsenz weiter auszubauen.

QUALITY IS OUR LEGACY

Produzierte Darreichungsformen

- Funktionelles Getränk

Monatliche Produktionskapazität

- Funktionelles Getränk 50 ml - 10 Millionen Flaschen

- Funktionelles Getränk 60 ml - 10 Millionen Flaschen

- Funktionelles Getränk 750 ml - 1,92 Millionen Flaschen

KI-Screening: Keine Fehlertoleranz mehr zulassen

Im Einklang mit unseren hochmodernen automatisierten Produktionsprozessen hat TCI erheblich in die Entwicklung des fortschrittlichen Eagle Eye-Überwachungssystems investiert. Diese Spitzentechnologie, ausgestattet mit hochgeschwindigkeitsfähigen CCD-Sensoren (Charge-Coupled Device), ermöglicht in Echtzeit Sicherheitsinspektionen in der Produktion, die die menschlichen visuellen Fähigkeiten übertreffen. Sie erkennt Fehler wie abnormale oder verformte Flaschenverschlüsse, Gewindeverzerrungen, Risse, Verunreinigungen, Glasfragmente und führt Ultraschallmessungen des Flüssigkeitsstands durch. Das System weist nicht-konforme Produkte automatisch zurück und arbeitet kontinuierlich, indem es 16,7 Flaschen pro Sekunde mit einer außergewöhnlichen Erkennungsgenauigkeit von 99,9 % inspiziert, um eine zuverlässige, durchgehende Qualitätskontrolle zu gewährleisten.

Zertifizierungen

GLOBLE TOTAL SOLUTION

TCI globale Lösungen, Zero-Zeitunterschied und Service aus einer Hand helfen Ihnen, Ihre Produkte in die Welt von Marktanalyse, Produktdesign, Herstellung von Verpackungen und Kundendienst zu verkaufen.