世界最高基準に準拠 グリーンサプライチェーンを構築

2011年に落成済み、当社初の大規模工場である、調合→缶詰め→ラベル貼り→箱詰め→包装と連続した自動化生産ラインです。

全くの双営液体パック生産ラインは、生産速度が従来機械の50倍となり、仕様5mL~25mLの製品が生産でき、しかも液体と粒子状物質の充填が可能で、油溶性、水溶性、非水溶性などの栄養を同時に被覆し、最大限な生物利用率が実現しています。

6列充填機は、アルミロールをスリット、製袋、充填、封緘、裁断後に充填を行う。密封部には小瓶口、斜め口、平ら口の形があります。

SQF(Safe Quality Food)は世界で公認されており、S5工場で製造された食品はいずれも、包装にSQF認証マークを表示することができます。マークを広告または製品包装に表示するには、最高水準のSQF LEVEL 3を取得しなければなりません。SQF認証範囲は農場から食卓まで、「源管理、生産、加工、調製、処理、製造」を網羅し、今までとは異なり、「食品安全」を重視するだけでなく、「製品品質認証」でもあります。

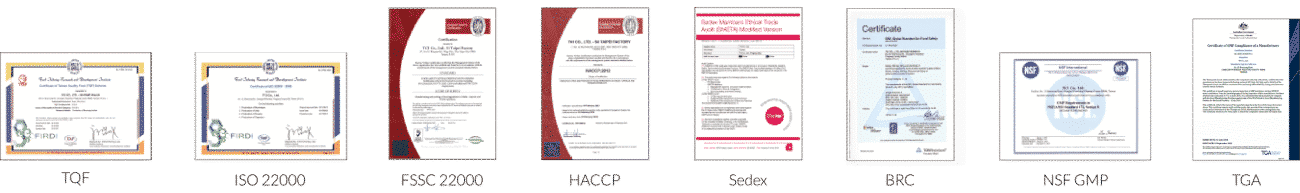

工場は、台湾GMP、ISO22000、欧州連合FSSC22000、HACCP、ISO50001(エネルギー制御管理)、英国Sedex倫理認定、BRC小売業協会、および取得者数の少ない米国NSF GMPなどの承認を取得。

また、FDA登録、中国食品市場参入許可、インドネシアBPOM登録申請、MUI、JAKIM、THIDAなどを含むHALAL認証申請を顧客に協力することができます。お客様が、市場の急速な拡大や新しい市場開拓を心配することなく、マーケティングにより専念するように導きます。

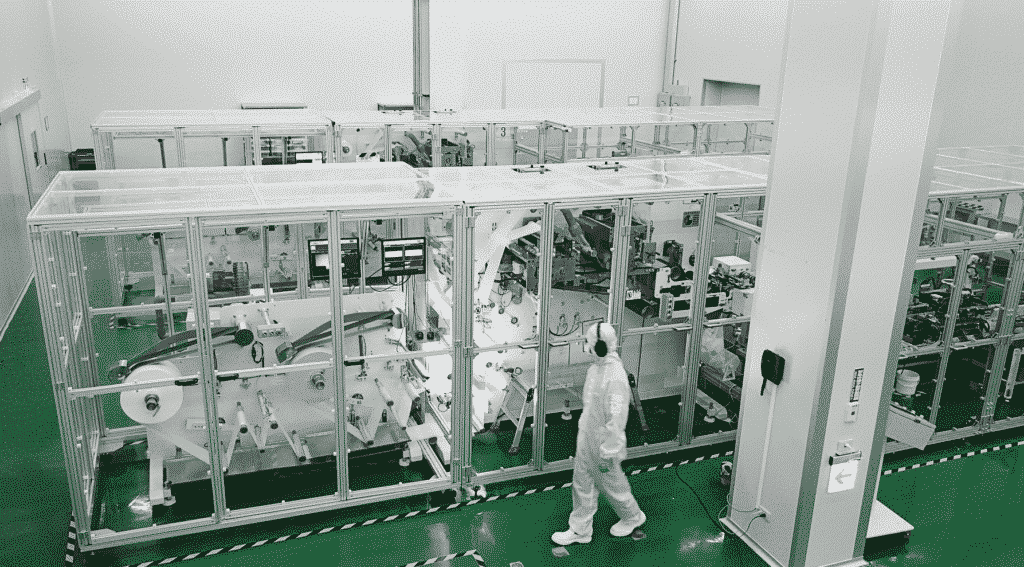

仕様50mLの機能性飲料生産ラインは、瓶の着脱自動化による人員との接触低減が実現した清浄度クラス100000(ISO8)クリーン作業場であり、デポジッター内に更に高くなる清浄度クラス100(ISO2)となっています。瓶が入った後に高圧純水を使って逆さまに洗い流し、洗浄水排出後に内容物を充填します。自動蓋搬送装置が蓋を適正向きに反転して蓋搬送レールに入れ、閉蓋機構を刻みます。

TCIは高速自動化の生産設備と合わせ、1千万ドルを投資してホークアイシステムを開発し、高速CCD(Charge-coupled Device電荷結合デバイス)を導入し、例えば、瓶蓋異常、ねじ変形、蓋亀裂、超音波液位検出、不純物、ガラス滓など、肉眼で識別できない製品の安全点検が行われています。不合格製品を自動的に取り除き、毎秒16.7本を検査し、24時間連続で検査が行われ、検出率は99.9%と高いです。

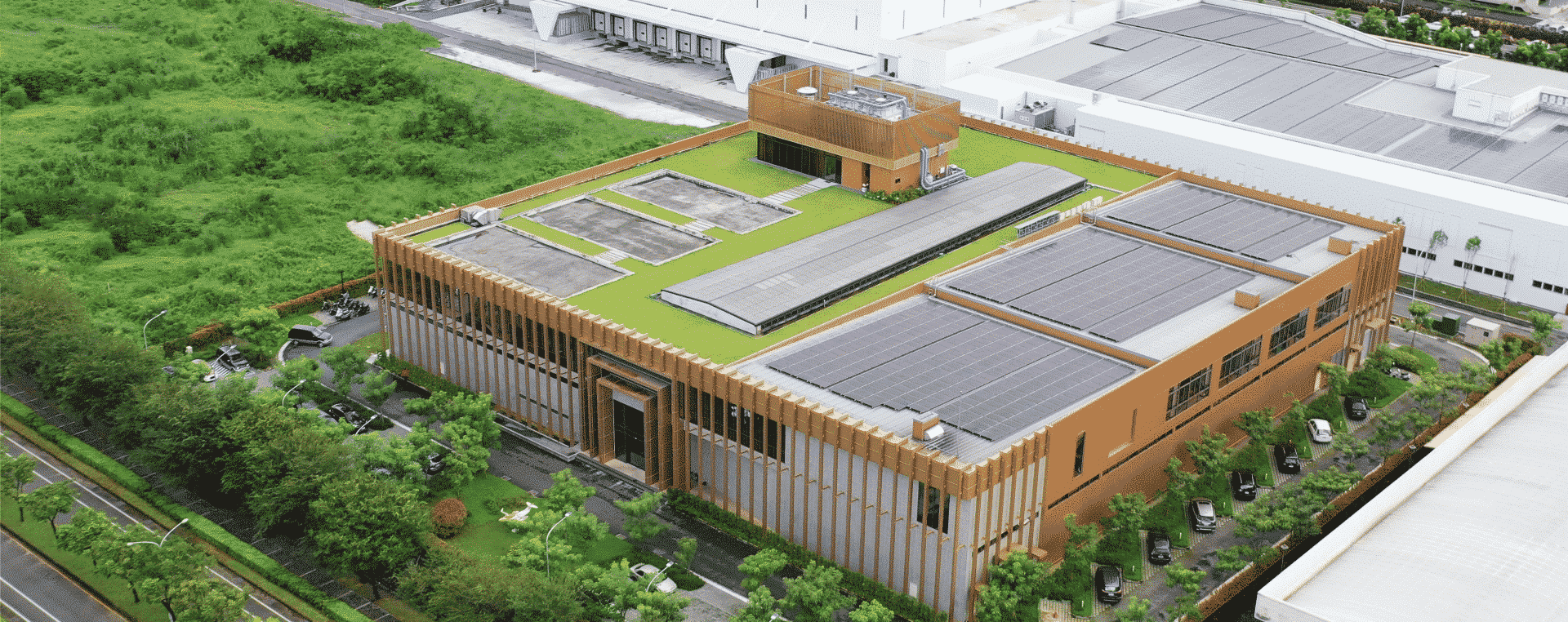

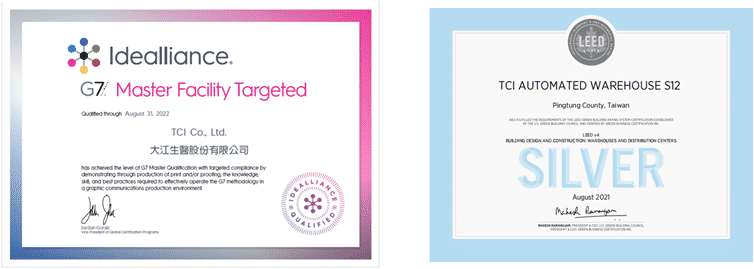

2017年に落成したS11マスク工場は、S級工場として高度な自動化設備を備えた世界初の環境保護型マスク工場です。動力源は太陽光発電で、グリーン建築マークと米LEED環境保護認証を取得、カーボンフットプリント排出量はゼロです。また、アジア唯一のECOCERT COSMOS認証取得のオーガニック化粧品会社であり、ここで製造した製品をECOCERTとPRすることが可能、欧州でも登録済です。

布状態から印刷されるまでの自動化された工程で異常を検出し、マスク一枚一枚が指定重量になるよう調整します。その後、数台のコンベヤで外包装エリアに搬送され、箱に入れ包装されます。

我々は複数の工程を経た超純水をマスクの原料として使用しています

2019年落成。米国グリーン建築認証LEEDの省エネ手法を導入し、環境と生態系に配慮した建材、エネルギーシステム、建設設計です。高速自動化設備、インテリジェント倉庫、Schubert自動包装機、デジタル印刷工場を備えています。

世界的な包装機メーカーSchubertの設備を導入し多種多様な包装に対応。例えば750mlと50mlのボトルにも対応可能であり、750ml瓶は毎分100本、50ml瓶は毎分400本を8本入/10本入/12本入の箱に詰めることが可能です。機械全体はモジュール化スマート設計で、迅速に金型を切り替え様々な包装に対応できます。

最速160m/minで工場間の原材料搬送が行われます。

MES生産管理システムが指令を発した後、接続する自動倉庫から材料が出庫され、AGV(無人搬送車)で指定区域まで搬送。全区域がクリーンエリア基準に準拠した無人搬送工場です。

TCIが生産する各種製品の包材は、デジタル印刷で印刷されたコードによりIOP統合ソリューションを通じてネット接続されます。このような「変動式包材設計」により製品の競争力を高め、「1品1コード」の製品識別により全ライフサイクルに渡るトレーサビリティを実現しています。

Established in 2015, the S9 Panshi functional food factory mainly produces solid form dietary supplements including sachet, capsule, tablet, etc. Combined with automatic packaging equipment and automatic transportation system, the process greatly shortens the delivery time.

The advanced spider robotic arm combined with visual recognition, the machine can align and grab incoming materials and automatically place them on the conveyor belt. The system automatically calculates the quantity which greatly improves the accuracy, allowing the production line to grab 200 products per minute and package 40 boxes per minute.

Using the robotic arm of the internationally famous brand, ABB, and combined with the packing and stacking system, the machine can pack and stack 13 different types of boxes. Along with the visual recognition system, the production line has automated the packaging process to save manpower.

敷地面積5万平方メートルで、高速自動化生産ラインが整備され、米国顧客に多数の商品を供給しています。中国、台湾、日本、米国の研究開発を統合し、時間差ゼロのサービス網を整備し、世界中で顧客開拓に取り込んでおります。

TCIグローバルソリューション、時間差ゼロのワンストップサービス、 市場分析、製品設計、製造、包装、アフターサービスで貴社製品の世界展開をサポート。